Silomanagement - erfolgreich Maissilage erzeugen

Für die Qualität der Silage ist es von grundlegender Bedeutung, dass es nicht zur Nacherwärmung kommt.

Was sind mögliche Ursachen für die Nacherwärmung von Silagen?

- Die Silage wurde zu trocken gehäckselt,

- das Häckselgut war zu lang,

- die Walztechnik war nicht auf die Häckselkette abgestimmt,

- die Silage wurde nicht optimal zugedeckt,

- der Vorschub stimmt nicht...

Eine Nacherwärmung der Silage bedeutet immer auch Energieverlust. Es lohnt sich deshalb in jedem Fall, das Thema genauer zu betrachten.

Was ist der richtige Erntetermin für Silomais?

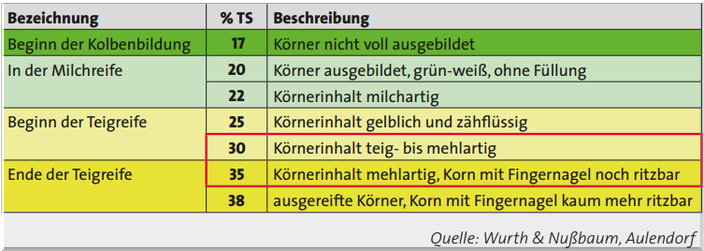

Der richtige Erntetermin ist am Reifezustand des Kolbens bzw. der Körner zu ermitteln. Eine einfache Kolbenprobe (klassische Nageprobe) hilft weiter. Einige Länderdienststellen bieten mit ihrem Reifemonitoring zusätzliche Orientierungshilfe.

Der optimale TS-Gehalt beträgt beim Mais 30 – 35 %, beim Gras 30 – 40 %.

Den optimalen Mais Erntetermin vorhersagen mit agriltiy.Erntezeitpunkt!

Um am Ende die beste Silagequalität aus dem Mais herauszuholen, spielt neben gutem Silomanagement auch der optimale Erntezeitpunkt und eine homogene Bestandsentwicklung eine wichtige Rolle. Nutzer von agrility.Erntezeitpunkt profitieren von der standortspezifischen Vorhersage des TS-Gehalts auf Ihren Schlägen mit Vorschlag für den optimalen Erntetermin.

So messen Sie die Temperatur im Silostock

- Temperaturen von 14–18 °C im Silo gelten als normal. Bei hohen Außentemperaturen sind im oberen Fahrsilobereich bis zu 5 °C höhere Temperaturen unvermeidbar. Die Temperatur ist an verschiedenen Punkten und Tiefen (40 – 50 cm und 100 cm) zu messen.

- Diese Messungen geben einen ersten Aufschluss über die aerobe Stabilität, den Ertrags-, Nährstoff- und Energieverlust im Silo, die Qualität der Verdichtung – sowie darüber, ob das Silo richtig abgedeckt ist.

- Temperaturen ab 25 °C – besonders in 100 cm Tiefe – sprechen für eine absolut unzureichende aerobe Stabilität, was zu einer drastischen Minderung des Futterwertes führt. Aerobe mikrobielle Umsetzungen haben ihr Optimum zwischen 25 °C und 40 °C.

- Um derartige Erwärmungen der Silage zu vermeiden, sind Verbesserungen im Silagemanagement unumgänglich. Dabei spielen mehrere Aspekte eine Rolle.

Jede Erwärmung der Silage bedeutet Verlust

Steigt die Temperatur im Silo an, sollte dies als deutliches Alarmsignal gewertet werden. Jede Erwärmung der Silage ist das Ergebnis eines aeroben Stoffabbaus und setzt die Gegenwart von Sauerstoff voraus. Unzureichende aerobe Stabilität aktiviert Hefen, Bakterien und Schimmelpilze.

Es entstehen erhebliche Verluste an Nährstoffen, an Energie und auch an Trockenmasse. Zudem kann die Futteraufnahme zurückgehen und Tiererkrankungen wie Euterentzündung und Fruchtbarkeitsprobleme häufen sich. In jedem Fall aber werden unter solchen Bedingungen Grundfutteraufnahme und Grundfutterleistung unnötig verschenkt.

Das Ausmaß des Schadens verdeutlicht diese Faustformel:

- Je 1 °C Temperaturanstieg gehen pro Tag

- 0,1 % MJ NEL/kg TS (Energiekonzentration) verloren,

- und es treten Massenverluste (Ertragsverluste) von bis zu 3,5 % auf!

Ist das Fahrsilo richtig befüllt und ausreichend verdichtet?

Bei der Verdichtung des Silos spielt das Gewicht der Walzmaschine eine entscheidende Rolle. Die Häckselleistung (ha/h) der gesamten Silierkette ist dabei an der vorhandenen Walztechnik auszurichten. Ein gründliches Walzen und Verdichten ist das A&O für erfolgreiches Silieren.

Faustregel zum Walzgewicht beim Silieren:

- Bei Grassilage sollte das Walzgewicht 1/3,

- bei Maissilage 1/4 der stündlich angefahrenen Frischmasse betragen.

Beispiel:

- Ernteleistung: 2 ha/h

- Je ha ca. 50 t Grünmasse (Silomais)

- Siliermenge: 100 t/h Grünmasse

- Fazit: mind. 25 t Walzgewicht. Dies entspricht dem Gewicht von drei Traktoren

Darauf sollten Sie beim Walzen und Befüllen des Silos achten:

- Pro Fuhre max. 10 – 20 cm neues Material zum Festfahren aufbringen

- Keine Zwillingsbereifung

- Reifendruck mind. 2,5 bar

- Zeit lassen beim Festfahren:

- max. 4 km/h fahren, mind. 3x überfahren (> 220 kg/m3)

- Bis zum halbvollen Silo: Im Wandbereich etwas mehr Material ablegen. Dies garantiert eine ausreichende Verfestigung an der Wand und verhindert Maschinenkontakt mit der Silowand.

- Ab ca. 50 % Füllmenge: Silo etwas mehr zur Mitte anhäufen, so dass eine leichte Anwölbung entsteht. Vorsicht: Silo nicht übervoll machen, um die Verdichtung überall zu garantieren!

Silageabdeckung und Vorschub am Silo

Die Silage sollte mit Qualitätsfolien sachgerecht und luftdicht verschlossen werden. Gegebenenfalls ist Siliermittel einzusetzen. Das Silo sollte mindestens 4 (besser: 6) Wochen geschlossen bleiben, bevor es zur Entnahme geöffnet wird. Nur so ist ein ausreichendes Durchgären gewährleistet.

Je länger das Silo geschlossen bleibt, umso stabiler ist die Silage. Wird das Silo zu früh geöffnet, kann der Sauerstoffeinfluss die Silierung behindern. Es kommt zu einem Anstieg an Hefen und das Risiko der Nacherwärmung steigt.

Achtung: Das Fahrsilo nicht an der Südseite anschneiden! Hier herrschen durchschnittlich 2 °C höhere Temperaturen, was eine erhöhte mikrobielle Aktivität mit sich bringt! Bei Futterengpässen lieber ein kleines Silo für eine Dauer von 4 – 6 Wochen vorsilieren. Dort ist ausreichend Vorschub gewährleistet.

Generell gilt für den Vorschub: im Winter mind. 1,5 m, im Sommer mind. 2,5 m.

Bei unzureichender aerober Stabilität kann das „Kippen“ der Silage durch Erhöhen des Vorschubs vermieden werden. Eine glatte Anschnittfläche und gleichmäßige Entnahme – ohne den Silostock dabei zu stark aufzulockern – werden umso wichtiger, je geringer der Vorschub ist. Bei der Entnahme sollte die Folie nur für max. 2 Tage zurückgezogen und direkt am Anschnitt wieder beschwert werden. Wird die Silage am Anschnitt warm, sollte die Anschnittfläche sofort nach der Entnahme stabilisiert werden (z. B. mit Propionsäure).

Stimmt die Häckselqualität?

Zu einer guten Häckselqualität gehört ein Anquetschen des Korns mittels Cracker - das ist Grundvoraussetzung. Die optimale Häcksellänge liegt bei 2 cm.

Je höher der Silostapel bzw. je höher der TS-Gehalt des Ernteguts, um so kürzer sollten Sie das Siliergut schneiden, um eine ordentliche Verdichtung hinzubekommen.

Eine Kontrolle und gegebenfalls eine Anpassung der Häckselqualität ist ein absolutes Muss für jeden Siliervorgang. Was Sie hier verschenken, das bekommen Sie an keiner Stelle wieder zurück.

Tipp: Denken Sie auch daran, regelmäßig zu prüfen, ob die Schneidewerkzeuge scharf sind.

Fazit zum Silomanagement

Trotz Anspannung und Hektik zur Erntezeit lohnt es sich, für das Silieren ein paar Stunden mehr zu investieren, um eine optimale Verdichtung zu erreichen, denn:

Eine schlechte Silage bedeutet für das ganze Jahr:

- zusätzliche Arbeit,

- Nährstoff- und Ertragsverluste im Silo und

- höhere Kosten für die Milchproduktion.

Futterqualität fängt bei der Maissorte an

Mit Qualitäts-Silomaissorten von LG aus dem Programm LG Animal Nutrition schaffen Sie die Voraussetzung zu gesunder Leistung Ihrer Herde. Vermeiden Sie dann aber unbedingt auch das Risiko von Erkrankungen im Stall wegen verschimmelter Silage und verschenken Sie keine Grundfutterleistung.

Ausführliche Informationen zu LG Animal Nutrition und weitere Tipps zur Fütterung.

Die Inhalte dieser Seite und umfangreiche weitere Informationen finden Sie in der kompakten Silagemanagement Fibel, die Sie hier direkt als PDF herunter laden können. (Klick auf den Broschüren-Titel)

Mehr Infos zu Mais, Mais Sorten, Mais Anbau, Mais Erfahrungsberichten, Mais Protektor, agrility, Mais Fütterung (LGAN), Mais Schädlinge und Krankheiten